由于用料盘承载的元件很容易受到湿度的影响而导致性能受创,所以这类元件的补料以及换线作业很难提前做准备以及集中作业。此外,这类元件还存在如供料方向不对等人为出错率高的问题。

以下将介绍解决上述问题的料盘运用。

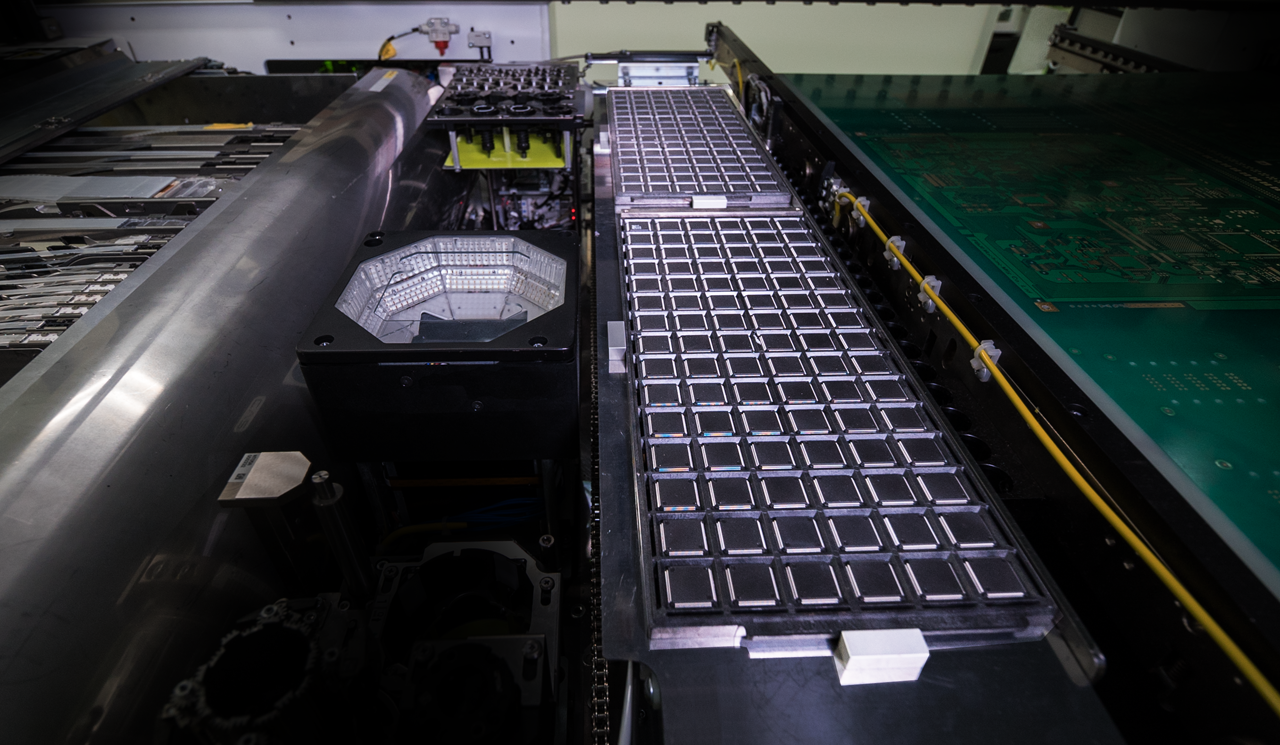

关于FUJI研制的料盘单元

我们将用于搭载料盘的料盘箱设计成上下2层。然后通过2个料盘箱的配合使用来支持各种生产形态。

补料时生产停止时间最小化的运用方法

大量使用同种元件的情况:

将装有同种Tray元件的料盘分别搭载到的上下2个料盘箱内(AA模式)

利用上下料盘箱的自动交替补料,可实现长时间的连续生产。

操作概要

1. 上层料盘箱发生料尽时,自动换成下层料盘箱供料。

2. 操作员从上层料盘箱回收空料盘并补充Tray元件。

3. 下层料盘箱发生料尽时,自动换成上层料盘箱供料。

4. 操作员从下层料盘箱回收空料盘并补充Tray元件。

各元件使用数量有差的情况:

下层料盘箱的料盘托架内始终配有补料备用的Tray元件(上层料盘箱优先模式)

这是一种能兼得“长时间持续生产”以及“开封元件最少化”的运用。

操作概要

1. 上层料盘箱发生料尽之前,操作员要完成下层料盘箱内Tray元件的补充。

2. 上层料盘箱中用于生产的料盘托架料尽后,自动换成下层料盘箱中的备用料盘托架。

3. 操作员从下层料盘箱中回收空料盘托架并补上新的Tray元件。

缩短换线时停线时间的运用方法

上层料盘用于生产、下层料盘箱用于换线的运用(换线模式)

上下两个料盘箱分别用于前后两个生产,这样便可在生产期间内进行下一个生产的准备。

操作概要

1. 使用上层料盘箱生产期间,操作员在下层料盘箱内准备下一个生产使用的Tray元件。

2. 使用上层料盘箱生产期间,操作员反之在上层料盘箱内准备下一个生产使用的Tray元件。

(交替进行上述操作)

防止上料错误导致段暂停以及故障的运用方法

向闲置站位自由配置补料使用Tray元件(动态次料站模式 附带RFID位置检查)※1

利用RFID的Tray元件的自动识别系统。

搭载料站托架后,系统会自动识别已捆绑的元件种类,因此操作员可将补料使用的Tray元件搭载到任何闲置站位上。

※1 选项功能

供料方向的自动确认(TVR功能)

利用机器上的相机识别元件上表面的字符或标记来确认供料方向。

在搭载料盘以及回收元件时,用机器上的相机确认供料方向,方向错误时先补正方向再贴装※2,以此防止极性出错导致的不良。

※2 适用工作头: H01、H02系列、OF、DX工作头的S1更换头

对于很难缩短作业时间,且出错率高的Tray元件补料以及换线作业,用户可通过选择符合自己公司情况的运用方式,来最大限度的压缩停线时间以及有效预防上料错误导致的段暂停以及不良。

欢迎您随时咨询详细内容。