1. 前言

近年,除了计算机与智能手机以外,生活中常见的其他电子产品也在迅速向智能化方向发展,与此同时,电子设备之间的通信需求也日渐增加。随着5G步入商用化,有更多的电子产品需要搭载通讯模块元件。另一面,一般的电子元件也持续向“轻薄短小”进化,电路板上的线路也越来越密集与多层化,电路板整体都在向复合化与复杂化演变。为了维持这种持续进化的电路板的品质,仅靠提升贴装设备的功能与精度是不够的,还需要诸如器材管理、维修保养等多方面的配合才能达到期许的目标。

此特辑主要介绍如何提高贴装工序内的品质以及如何维持“QCD(品质高、成本低、交期快)”的提案。文中列举了实际数据并介绍“可靠地吸取与贴装”、“筛查不良元件”以及“维修保养”3个课题。

2. 可靠地吸取与贴装

1985年,FUJI率先发布了行业中首台搭载影像识别相机以及专有算法的贴片机。并且凭借这种影像识别系统让贴片机的贴装精度得到了飞跃性的提升,从此开启对小型电子元件进行高精度贴装技术的大门。这些年,随着电子产品的小型化以及高功能化,使用的电子元件逐日“轻薄短小”化、使用的电路板线路密度也越来越高、分布也越来越复杂。在这个大前提下,为了生产高品质的电路板,不仅需要在贴装过程中可靠地去吸取、贴装元件,诸如高速、高精度贴装、吸取姿势不良的检出以及冲击荷载的控制等辅助功能也承担了着极为重要的使命。

2-1. 高速、高精度贴装

FUJI机器最大的优势在于它拥有行业中体积最小、质量最轻的工作头。这种工作头能通过减少高速移动时对机器的负载来抑制振动,同时凭借公司自主研发的伺服控制技术实现高精度的贴装。

为了能在有限的时间内生产更多的电路板,贴片机要同时满足高速以及高精度的要求。但是由于在高速移动XY机械手时会发生偏移以及晃动而产生定位误差,而且工作头也会受惯性的影响而发生摇晃,因此想要同时满足高精度与高速两个要求并不容易。然而,FUJI的小型轻量型工作头的重量只有2.5Kg(不到一般贴片机使用工作头重量的1/3),受惯性的影响非常小,再加上它采用的是我们自主研发的伺服控制技术,所以实现了高速以及高精度兼备的贴装效果。

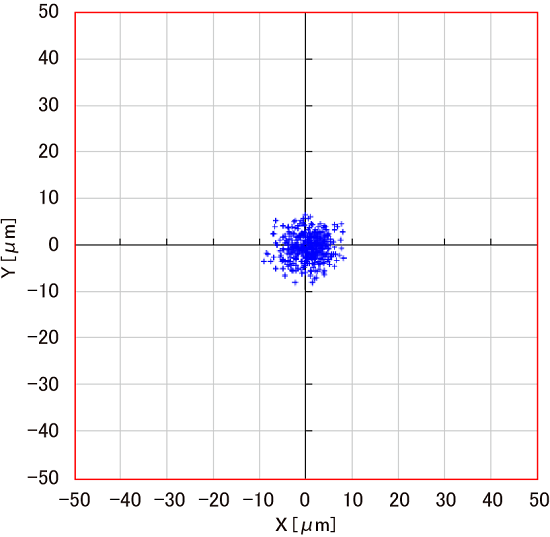

0201型元件 贴装精度测定结果

2-2. 吸取姿势不良的检出

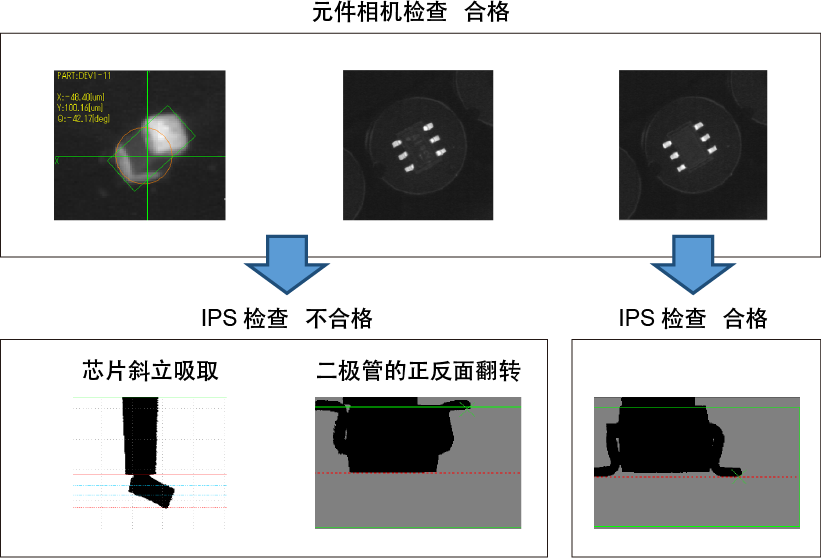

智能元件检测传感器(IPS)

智能元件检测传感器(IPS)是一款搭载于工作头上用于识别影像的相机。

大部分小型元件在撕去表面薄膜时会产生静电,静电吸附会导致料腔内的元件姿势不稳定,这会导致吸取错误;或者会在很接近阈值的情况下吸取元件,这样虽然不会发生吸取错误,但是贴装到电路板上的元件姿势极其不稳。FUJI的贴片机在面对上述2种情况时,会以从元件的下面与侧面两个方向确认吸取姿势的方式,彻底筛查吸取姿势不良的元件,从而实现高品质贴装(个位数ppm)。

适用的工作头

高速工作头:H24S、H24A、V12、H12SQ

广范围工作头:DX、H08MQ

高精度工作头:G04FQ

2-3. 低冲击贴装

为了维持日渐“轻薄短小”化电子元件的品质,除了XY方向要精准定位,在贴装元件时还需要控制贴装荷载。为了能够控制贴装时对电子元件与锡膏施加的荷载,以及尽量降低对附近已贴装的元件造成影响,保证正确的贴装高度以及控制贴装元件时的荷载是非常重要的。

2-3-1. 保证正确的贴装高度

板高测定功能

此功能是测定电路板的翘曲量并根据翘曲量补正贴装高度的功能。运用此功能便可始终以最合适的荷载贴装元件。

例如,布线密度不均匀以及有很多孔洞的电路板在回焊工序中更容易翘曲,而且光靠夹板矫正根本无法解决翘曲问题。这时,FUJI推荐在贴装翘曲严重的电路板时使用板高测定功能。这样测定的电路板翘曲量会反映到贴装高度上,无论是上翘或下翘,均能用最合适的荷载进行贴装。如果再同上文中介绍的IPS搭配使用,便可在更精确的补正高度上进行贴装。

2-3-2. 贴装元件时的荷载控制

低冲击吸嘴

因为FUJI的吸嘴采用2级吸嘴构造,能在贴装过程中吸收对元件的冲击力,这样便可在不降低贴装速度的条件下控制对元件以及锡膏施加的荷载。

如果在贴装时向元件以及锡膏施加的荷载过大,锡膏有可能塌陷而导致连锡。特别是当前使用的电路板线路间隔越来越密,如果发生连锡,很有可能导致短路或者产生锡球。再者,用外观检查机并不能查出已贴装元件下方是否连锡,所以最好的办法就是从源头避免连锡的发生。一般的贴片机会采用降低吸嘴下降速度来控制贴装时的荷载避免连锡。而FUJI的贴片机采用的是2级吸嘴构造的低冲击吸嘴,这样无论面对的任何尺寸与重量的元件,它都能维持最高速度并以0.5N的低冲击力进行贴装,这样既不降低正常生产率,又能防止元件的破损以及连锡。

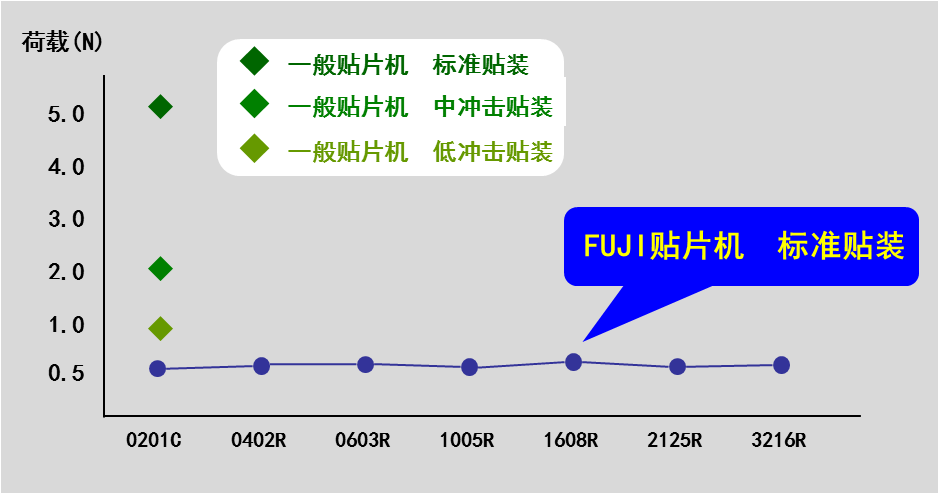

贴装时的冲击力测定结果

柔和贴装

这是一种通过控制贴片时的吸嘴下降速度来控制电路板振动的功能。

如果是因为电路板上有已贴装的元件而无法配置支撑销的状况,则在贴装时一些微小的振动都有可能使诸如外形不规则的接插件等平衡感欠佳的元件倾倒。这种情况可通过在贴装时降低吸嘴的下降速度得以改善。另外,可对减速开始位置以及减速率进行详细设置,由此可将因为减速导致的周期时间的影响降至最小。

3. 筛查不良元件

因元件引起的贴装不良分为2种。1种是因人为因素,比如上错料;另1种是元件自身外形不良。上错料多发生于仓促补料等1次执行多种操作时;元件的外形不良主要是保管或运输等外在原因造成的。对于误贴装或因元件外形不良引起的接触不良,均可在动作确认的步骤中进行筛查,但是如果在贴装后再检测出错误时,就必须返工进行修正。为了避免不必要的返工以及物料浪费,所以更需要在贴装前进行上错料检查以及元件外形不良的筛查。

LCR检测功能

这是一种在贴片机内检测芯片的电阻以及电容等的功能。它在贴装前会在贴片机内对元件种类进行验证,所以能够可靠地预防人为失误而导致的上料错误。

检测的时间

・自动运转开始时以及重开时

・补料时

・抽样检查

三维共面性检测

此功能可检测出封装元件或接插件的引脚异常、BGA或CSP的锡球异常。特别是能够可靠地检测出用元件相机无法测到的Z方向异常,从而防止能够引发接触不良的元件投入生产。

检查内容

・引脚的Z向变形

・锡球塌陷

三维共面性检测图片视频

通过在线内搭载LCR检测功能以及三维共面性检测仪,可以彻底防止不良元件投入生产,从而避免因品质不良导致的返工以及物料的浪费。

4. 维修保养

设备的保养对于维持高水准的“QCD(品质高、成本低、交期快)”至关重要。特别是因人为干预会直接影响贴装品质以及生产效率的供料器、吸嘴以及工作头必须时刻保持最佳状态。

一般情况下,需要接受过维修保养培训的专业人士来执行保养作业。这样,保养效果就会受到个人的技能水平以及操作时的环境影响。这种良莠不齐的保养效果会影响到机器的运转率。如果使用自动保养设备,则任何人都可以轻松、可靠地对目标器材实施保养。使用自动保养设备时,不需要任何专业知识或技能就可达到稳定的保养品质。在这基础上还能对保养后的器材状态进行数据管理。同时,检查结果的数字化与可视化也是推动智能工厂的关键步骤。

4-1. 自动保养设备

供料器自动保养机(AFMU)

这款设备在清扫供料器内部积聚的灰尘以及旧润滑油后,还会自动涂敷新的润滑油。它在完成清洗后,会自动实施检查并确认电动机与传感器等各个部件的同步状态。然后根据检查结果对送料步距(送料孔)的精度进行补正。

检查项目

・送料以及卷取齿轮的转矩检查

・送料齿轮的齿隙检查

・送料精度的检查以及补正值的写入

・接料传感器的开/关

智能吸嘴清洗机(SNC)

这款设备可直接搭载从贴片机取出的吸嘴置放台。因为不用逐个装卸吸嘴,可使作业变得既轻松又流畅。它在清洗吸嘴后,会自动排水并检查吸嘴状态。另外,还可以利用吸嘴库(最多能保存1140个吸嘴)保存吸嘴。

检查项目

・二维码读取检查

・气流检查

・吸嘴滑动检查

・吸嘴内壁状态的检查

・吸嘴前端缺欠检查

工作头自动清洗机(AHC)

这款设备可对工作头内部的气流路径进行清洗。可根据实际用途选择气洗或是油洗。它在完成清洗后,还会检查各发电机以及传感器的同步状态。

检查项目

・气流检查

・漏气检查

・各轴移动时间检查

Nexim Advanced maintenance(Nexim高级管理)

这是一款支持供料器、吸嘴、工作头的保养管理的软件。它能够自动收集例如吸取率等生产数据以及保养履历,然后再根据这些数据提示合理的保养时间。

FUJI的贴片机具备在继续生产的状态下进行离线保养的特性。这是因为FUJI的贴片机能够在不使用任何工具的情况下更换器材并完成换线。另外,包括供料器、吸嘴以及工作头在内,所有的器材均配有单独的ID,在使用每个ID期间会自动收集并管理吸取率信息,然后再根据数据向机器提示最合理的保养时间。这样可使机器始终处于一个良好的运转状态,防止因设备因素以及机械因素导致的生产故障。