世界中で5Gの運用が本格化し、基地局の整備が急ピッチで進んでいます。

5G用の基地局、サーバーには、大容量データを遅延なく取り扱うことができる処理能力向上と安定性が求められます。これらに使用される電子基板と電子部品は、膨大なデータの高速処理や高性能化に対応するため、大型化、重量化が進んでおり、SMT工程にもこうした変化に対応する機能が求められています。

ここでは5G基地局/サーバー基板の生産に必要となる実装ソリューションをご紹介します。

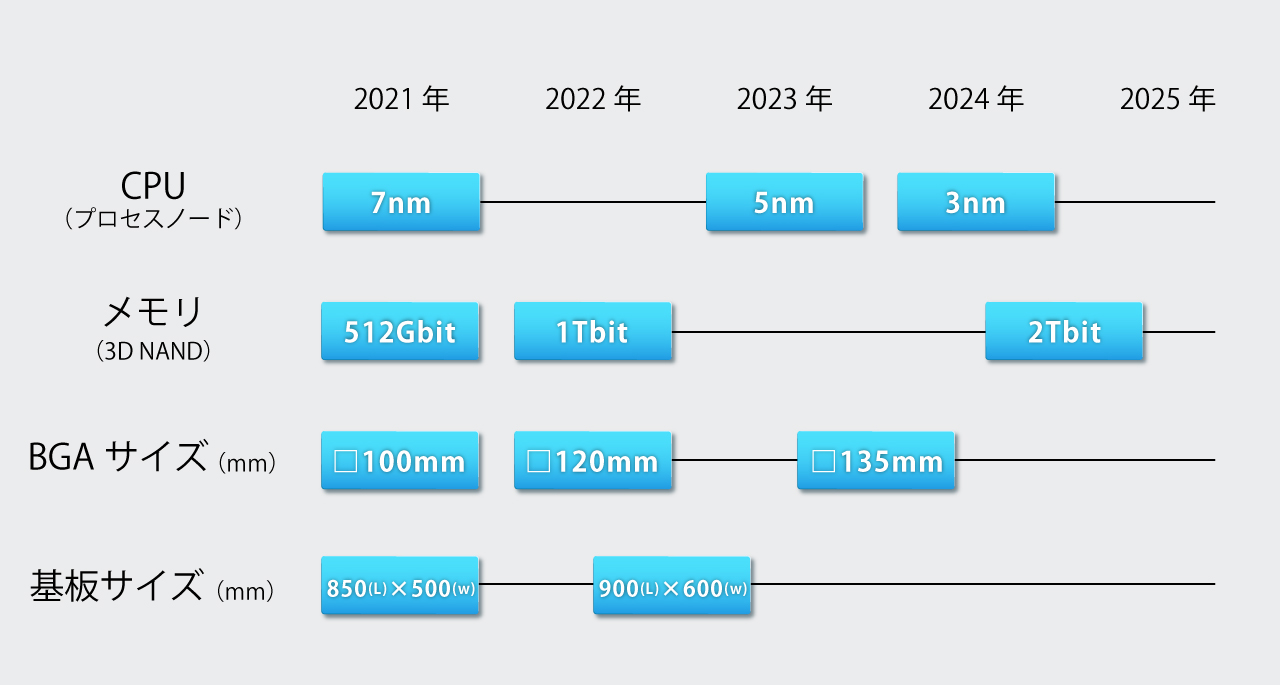

通信インフラ機器用基板のトレンド

電子部品: 処理能力向上のためのCPU大型化、メモリ容量増加

電子基板: 処理能力向上のための多層化、大型部品・サブボード搭載に伴う大型化

生産量、生産品種の増加

5G用部材の動向予測

通信インフラ機器のSMT工程における課題とFUJIのソリューション

電子部品: 処理能力向上のためのCPU大型化、メモリ容量増加

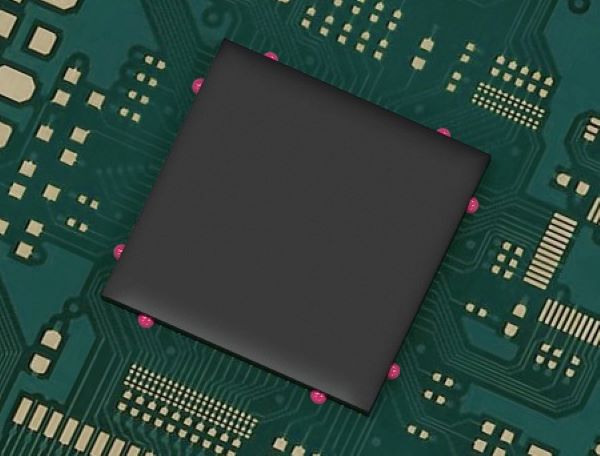

CPUの性能向上にともない、パッケージ部品とソケットのサイズが大型化、重量化しています。

こうした大型化、重量化する部品を確実に吸着・装着するソリューションをご紹介します。

大型部品、重量部品の実装ソリューション

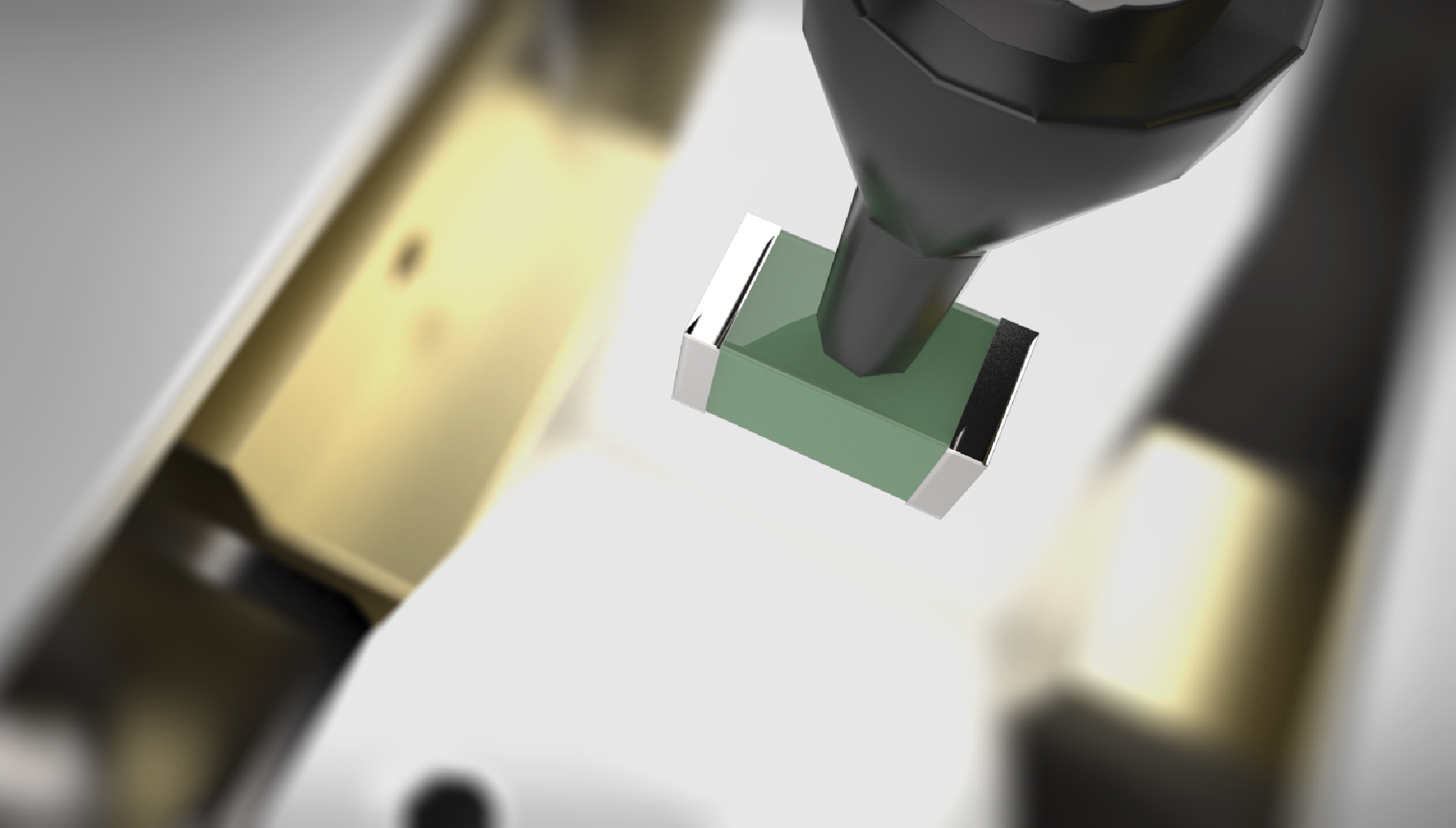

重量化する基幹部品を確実に吸着、装着 DXヘッド S1ツール

DXヘッドのS1ツールは、最大250gの重量部品を安定して吸着、装着できます。

大型化、重量化が進むCPUパッケージなど、基幹部品のインライン化が可能です。

※部品の形状により可搬重量は異なります。

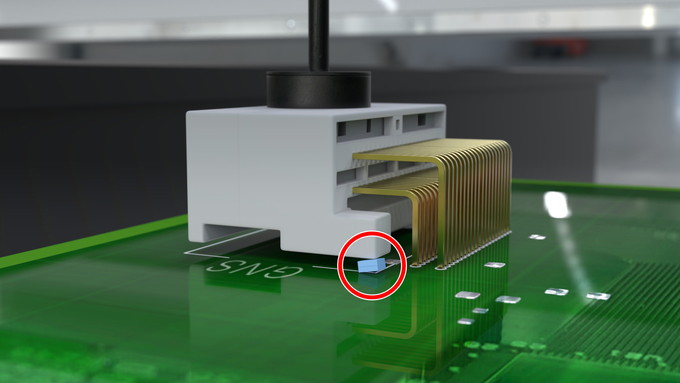

二次溶融時の不良を防ぐ DXヘッド グルーツール

特定部品へのグルー塗布を専用工程化せず、実装工程内で行えます。大型BGA等の二次溶融時の浮き、落下や、不安定な異形部品の倒れ防止に有効です。

※対応機種: AIMEX III、AIMEX IIIc

異形部品の確実な把持と正確な位置決め カスタムノズル、カスタムチャック

吸着面やクランプしろの小さい異形部品、重量部品でも確実に把持できるようカスタムチャック、カスタムノズルの製作にも対応しています。

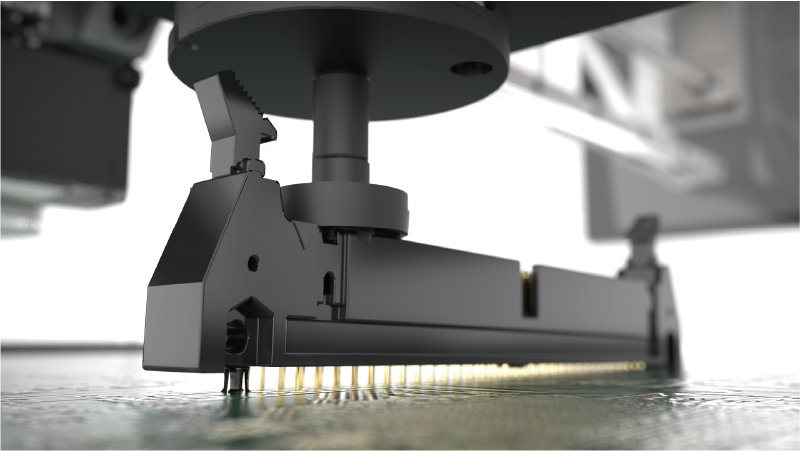

大型コネクタ等の圧入 圧入装着機能

大型コネクタのような圧入ピン付の部品も一度で確実に圧入装着できます。最大100Nまでの圧入が可能です。

対応ヘッド: DX(S1)、H01、H01V、H02、H02F、OF

対応レンジ: 3.5~100N

手挿入工程を削減 部品押さえ機能

挿入端子数の多い大型コネクタやシールドケースなど、装着時に一度で圧入が難しい部品は、複数個所を押さえることで部品へのストレスを抑えながら確実に圧入できます。

対応ヘッド: H01、H01V、H02、H02F、OF

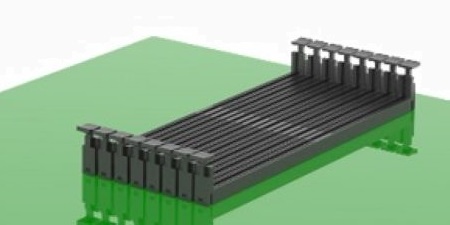

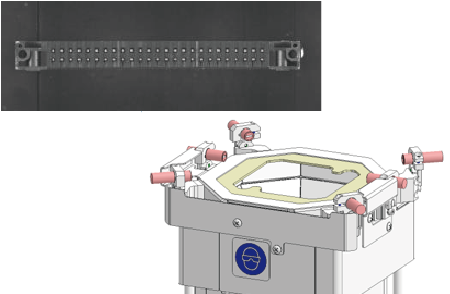

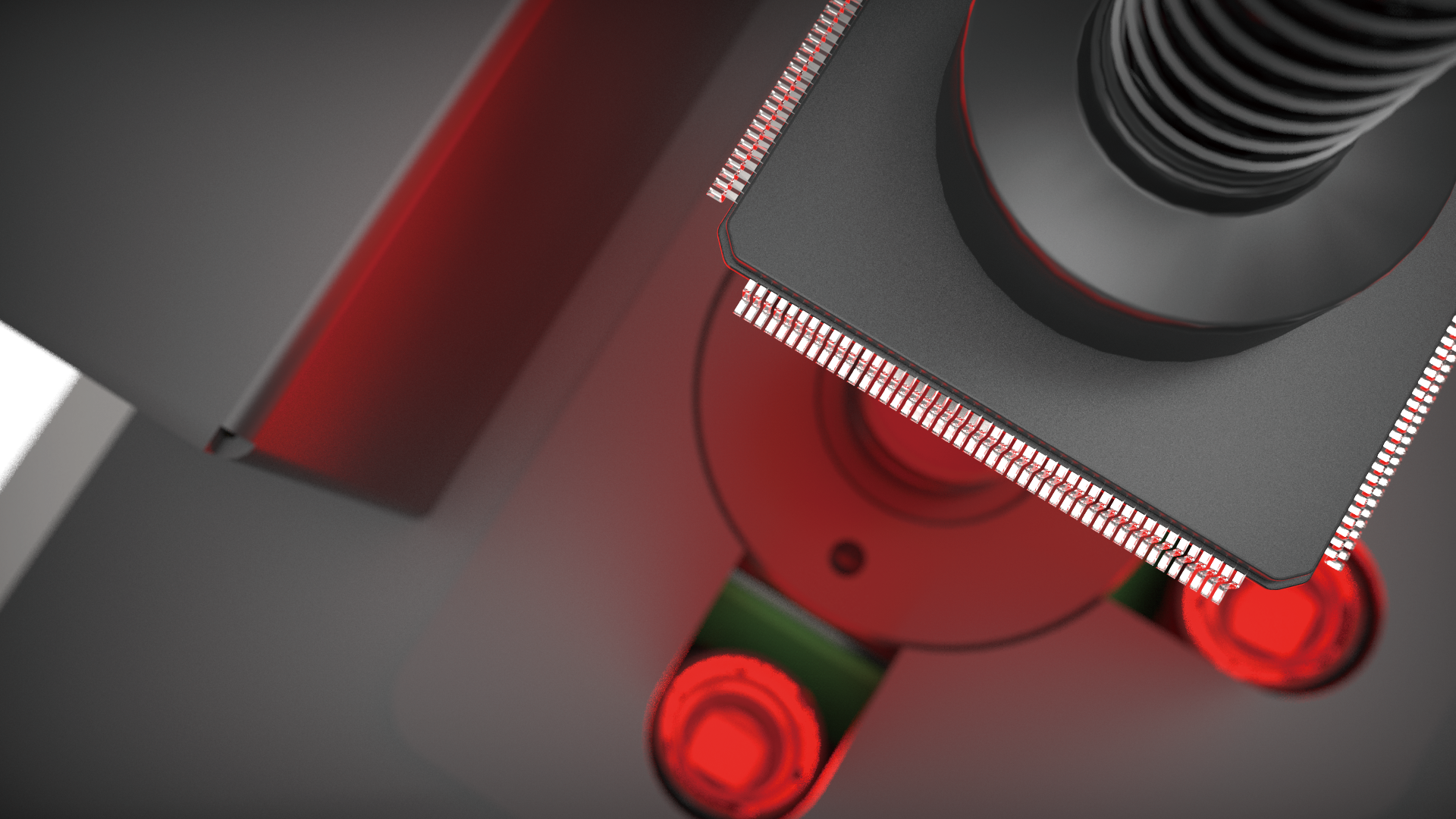

すべての挿入端子を画像認識 サイドライトカメラ

DIMMソケットや大型コネクタ上に並ぶ挿入端子を正確に認識し、確実に挿入実装できます。

大型部品は分割して撮像し、すべての挿入端子を画像認識します。

電子基板: 処理能力向上のための多層化、大型部品・サブボード搭載に伴う大型化

通信インフラ機器向けの電子基板は、膨大なデータの高速処理や多機能化に対応するため、大型化、多層化が進んでいます。しかし、リフロー後の基板の反りなどの課題があり、生産現場では実装品質を安定させるため、基板特性に合わせたさまざまな工夫がなされています。

ここでは反りのある基板向けの実装ソリューションをご紹介します。

反りのある基板への部品実装ソリューション

基板の反り量に応じて装着高さを補正 基板高さ検知機能

基板の反り量を測定し、部品装着高さをオフセットすることで、装着時の部品へのストレス抑制や、はんだのブリッジを防ぐことができます。

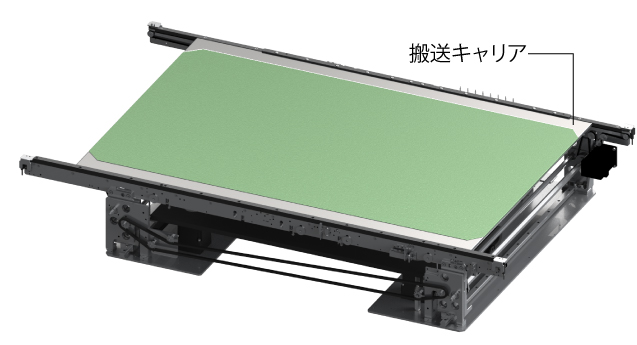

大型化やキャリア搬送による重量増加に対応 重量基板搬送コンベア

基板の重量に加え、大型基板の反りを抑制するための搬送キャリアによる重量アップが進み、こうした重量基板の搬送への対応が求められています。

FUJIの重量基板搬送コンベアは、最大12kgの基板を搬送可能です。

リフロー後の反りに対応 カスタムコンベア

反りの大きい基板でも正確に部品装着ができるよう、基板特性に応じたカスタマイズで柔軟にお応えします。

大型基板のはんだ印刷ソリューション

大型基板のはんだ印刷に対応 GPX-CL

大型テーブルを搭載し、5G基地局基板の代表的なサイズである 850×610mmへのはんだ印刷が可能です。

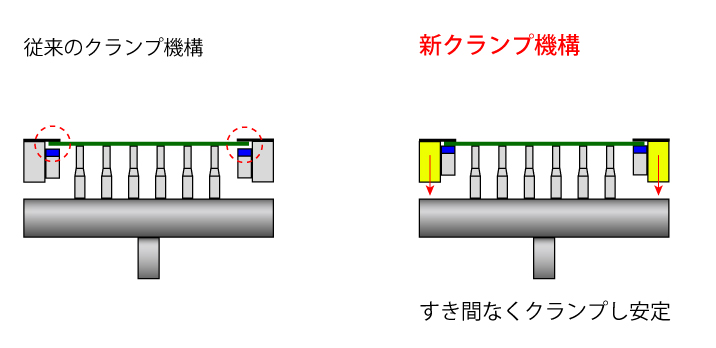

常に適正なクランプ力を確保 基板下面基準クランプ

新開発の基板下面基準クランプ機構により、基板を確実に支持、クランプします。印圧などの外力による基板ずれが低減し、印刷品質が向上します。

生産量、生産品種の増加

生産品種の増加にともなって、段取り替え作業が複雑化し工数も増えています。短時間で作業を完了するためには、オペレーターの作業、動線をシンプルにする必要があります。

ここでは段取り替え工数を最小化するソリューションをご紹介します。

効率的な機種切り替えを支援する段取り替えソリューション

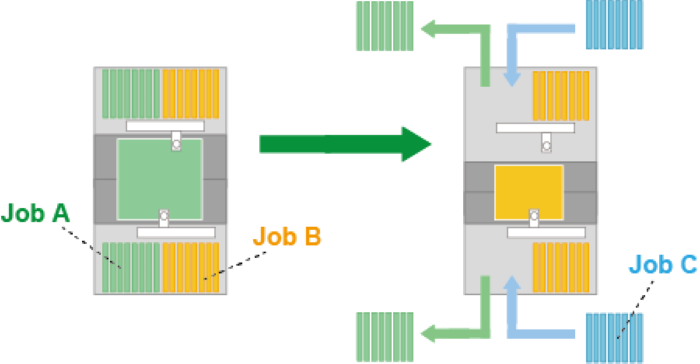

無停止で段取り替え マルチジョブラインバランサABモード/ トレイ段取り替えモード

マルチジョブラインバランサABモード

フィーダーを搭載するデバイスパレットを左右2つに分け、一方のフィーダーで生産している間に他方の段取り替えを行うことで生産を止めずに段取り替えを行うことができます。

トレイ段取り替えモード

上下2つに分かれたトレイマガジンの特長を活かし、1つのマガジンで生産している間に、退避位置にあるもう1つのマガジンの部品を次生産用部品へ交換できます。

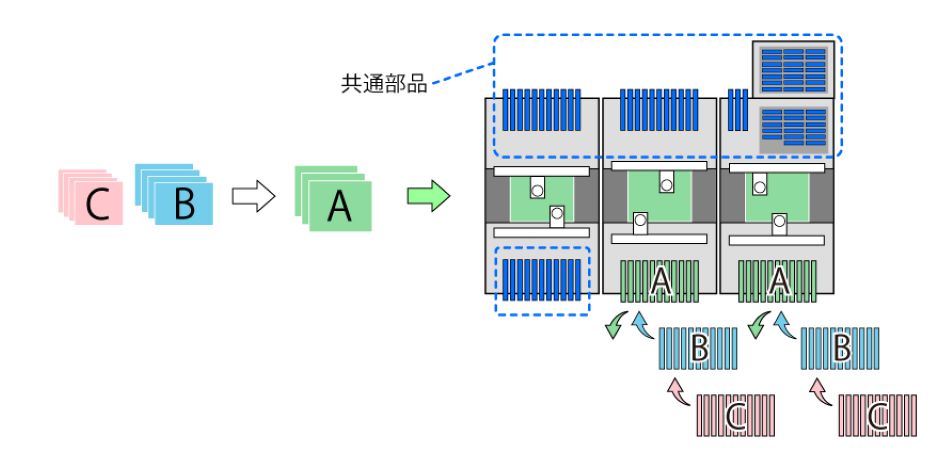

グルーピングと一括交換で段取り替え工数を最小化 差分集約運用

共通部品の多い生産機種(生産プログラム)をグループとしてまとめ、グループ間で異なる部品を特定装置のフィーダーパレットに集約することで、段取り替え時の作業動線を最小化できます。

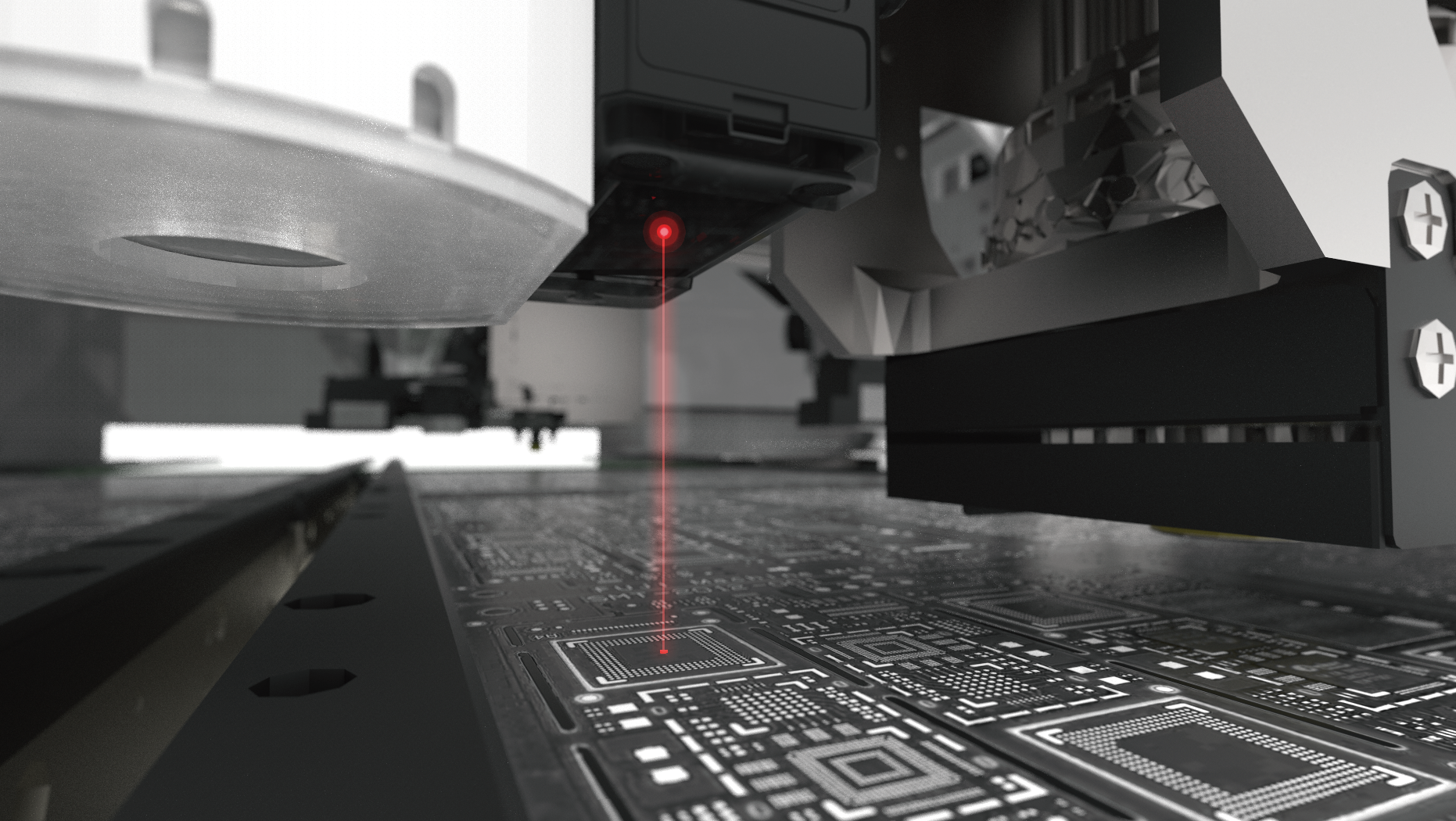

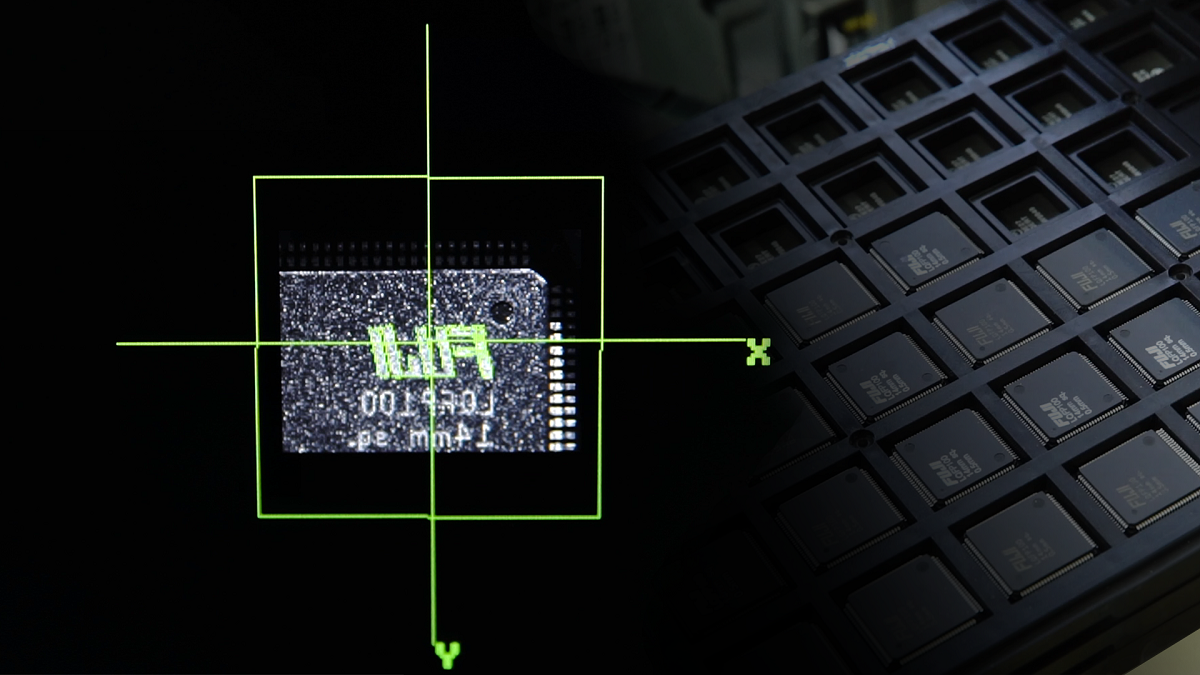

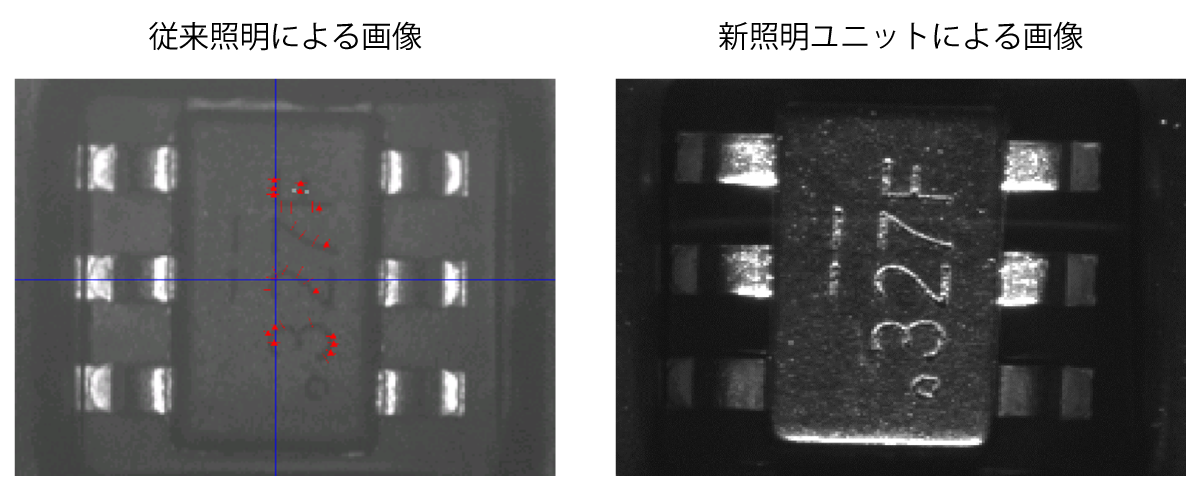

供給ミスによる不良を防ぐ Top View Recognition

部品上面にある印字やマークなどの特徴点を画像認識し、セットミスを検出します。検出後はお客様の運用に合わせて補正、停止から動作を指定できます。

レーザー印字などコントラストが低く、認識が難しい刻印でも、専用の照明ユニットを取り付けることで鮮明に撮像し、文字やマークを認識できます。

※対応機種: AIMEX III、AIMEX IIIc

パッケージ部品の品質チェック 3Dコプラナリティ

パッケージ部品やコネクタのリード異常、BGAのバンプ異常を検出します。特にパーツカメラでは難しいZ方向の変形を検出できるため、大型BGAの反りによる接触不良を防止できます。

チェック内容

· リードのZ方向の変形

· バンプのつぶれ

定数チェックでチップ部品の誤実装を防ぐ LCRチェック機能

人が介在しない実装機内で、LCR値を自動でチェックします。

万が一、部品の掛け間違えがあった場合でも、確実に検出し、誤実装を防ぎます。

計測のタイミング

· 自動運転時、再開時

· 部品補給時

· 定期チェック

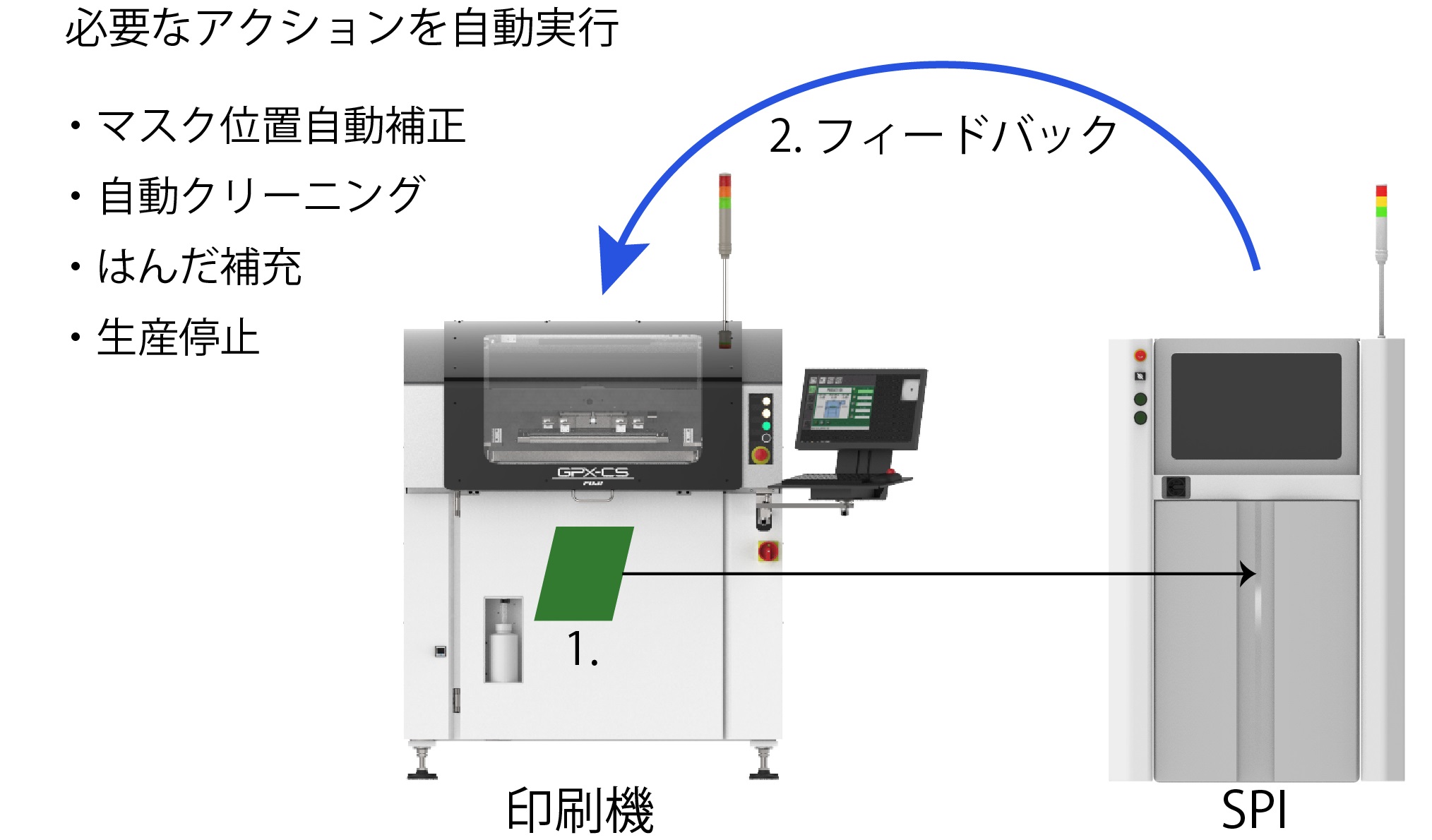

検査機連携による品質維持 プリンターフィードバック制御/マウンターフィードバック制御

プリンターフィードバック制御

SPIから検査結果を受け取り、状態変化の傾向に応じて自動で必要なアクションを実行します。

設定した閾値に達する前に対処するため、高品質なはんだ印刷を維持できます。

プリンターフィードバック制御による自動アクション

· マスク位置補正

· 自動クリーニング

· はんだ補充

· 生産停止

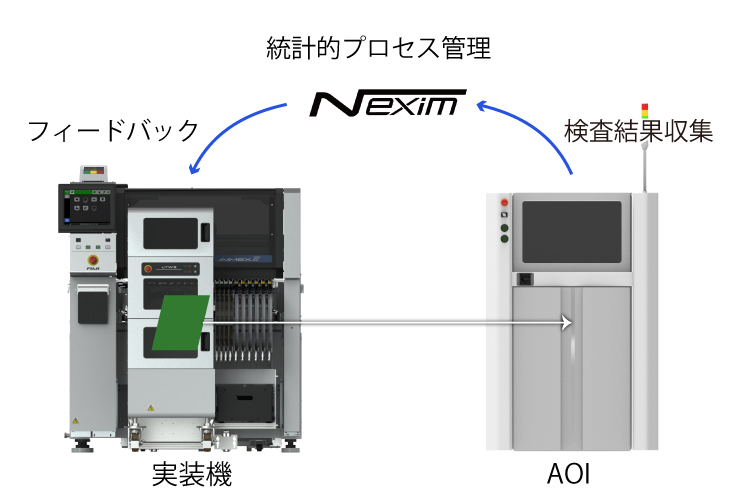

マウンターフィードバック制御

AOIから検査結果から精度変化の傾向を捉え、自動で位置補正を実行します。

設定した閾値に達する前に対処するため、高精度実装を維持できます。